I. Введение

Промышленные среды, от производственных предприятий до строительных площадок, часто нагружены воздушными твердыми частицами. Эта «промышленная пыль» создает множество проблем: это может быть значительной опасностью для здоровья для работников, способствовать небезопасным условиям труда (например, снижение видимости, опасность проскальзывания), ускоряет износ на ценном оборудовании и приводит к несоблюдению окружающей среды. Чтобы бороться с этой распространенной проблемой, сборщики промышленных пыли служат критическими устройствами управления загрязнением воздуха, захватывая и удаляя пыль и другие частицы из воздушных или газовых потоков.

В основе любой эффективной системы сбора пыли лежит его фильтровая среда. Эти фильтры предназначены для захвата даже лучших частиц, но их эффективность напрямую связана с их чистотой. Со временем, когда пыль накапливается на поверхностях фильтра, они забиваются, что приводит к снижению производительности коллекционера. Это требует надежного и надежного механизма очистки. Среди различных используемых методов система очистки воздушного импульса выделяется как высокоэффективное и широко принятое решение для поддержания оптимальной производительности в сборщиках промышленных пыли, предлагая значительные преимущества в области эффективности, долговечности и непрерывной работы.

II Понимание Промышленные коллекционеры пыли

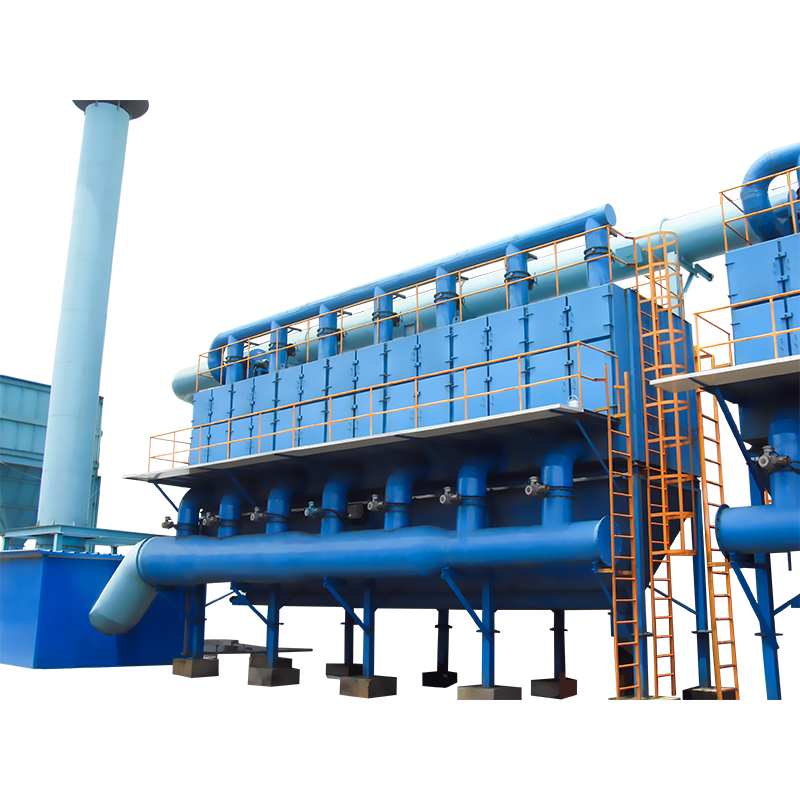

Промышленный сборщик пыли, по сути, является системой, предназначенной для повышения качества воздуха путем сбора пыли и других примесей от промышленных процессов. Его основная цель-защитить работников от вредных загрязнений в воздухе, защищать механизм от повреждений, вызванного пыли, и обеспечить соблюдение экологических норм.

Типичный сборщик промышленной пыли состоит из нескольких ключевых компонентов, работающих согласованно:

- Жилье: Основная структура, которая заключается в компоненты фильтрации.

- Фильтруя носитель: Элемент ядра, часто изготовленный из ткани, картриджей или мешков, отвечает за ловушку частиц пыли.

- Вентилятор: Создает воздушный поток, который втягивает насыщенный пылью воздуха в коллекционер.

- Бункер: Коническая или пирамидальная нижняя часть, где собирается пыль, накапливается перед разрядкой.

- Система очистки: Механизм, который периодически удаляет накопленную пыль со среда фильтра.

Роль фильтра среды имеет первостепенное значение; Он действует как барьер, позволяя чистому воздуху проходить при сохранении пыли. Эффективность коллектора пыли зависит от способности фильтра поддерживать его проницаемость. Однако по мере того, как на поверхности фильтра накапливаются частицы пыли, они образуют «пылевой пирог», который, хотя изначально помогая в фильтрации, в конечном итоге приводит к ослеплению или засол, что препятствует общей эффективности коллекционера.

Iii. Необходимость очистки фильтров

Фильтры неизбежно испачкаются из -за непрерывного осаждения частиц пыли, что приводит к образованию пылевого пирога. В то время как тонкий, стабильный пылевой пирог может фактически повысить эффективность фильтрации, выступая в качестве дополнительного слоя фильтра, чрезмерное наращивание приводит к каскаду негативных последствий:

- Уменьшенный воздушный поток и всасывание: Наиболее непосредственным эффектом забитых фильтров является значительное падение объема воздуха, которое может проходить через коллектор, что приводит к уменьшению всасывания в источнике пыли.

- Снижение эффективности сбора: По мере того, как воздушный поток уменьшается, способность коллекционера эффективно улавливать пыль скомпрометируется, что позволяет большему количеству частиц выходить в окружающую среду.

- Увеличение потребления энергии: Двигатель вентилятора должен работать усерднее, чтобы протянуть воздух через ограниченные фильтры, что приводит к увеличению потребления энергии и эксплуатационных затрат.

- Корочего фильтра срока службы: Постоянное засорение и напряжение увеличения падения давления могут преждевременно изнашивать фильтрующую среду, что требует более частых и дорогостоящих замены.

- Потенциальный ущерб оборудованию вниз по течению: Непредвзятая пыль может двигаться вниз по течению, вызывая истирание, коррозию или блокировку в других машинах.

- Несоблюдение экологических правил: Неэффективный сбор пыли может привести к тому, что выбросы превышают допустимые ограничения, что приводит к штрафам и регулирующим штрафам.

Поэтому регулярная и эффективная очистка фильтров является не просто задачей обслуживания, а является критическим рабочим требованием для поддержания эффективности, безопасности и экономической жизнеспособности систем сбора промышленной пыли.

IV Введение в системы очистки воздушного импульса

Система очистки воздушного импульса, часто называемая системой очистки «импульсной струи», представляет собой высокоэффективный метод, предназначенный для автоматического вытеснения накопленной пыли с поверхности мешков фильтров или патронов в промышленном коллекторе пыли. В отличие от более старых, более разрушительных методов очистки, технология Pulse Jet позволяет непрерывно работать коллекционером пыли без необходимости отключения во время цикла очистки.

Исторически методы очистки фильтров включали механических шейкеров, которые физически волнули фильтры, и системы обратного воздуха, которые использовали обратный воздушный поток низкого давления для расширения и очистки фильтров. Несмотря на то, что эти методы эффективны, эти методы часто требовали отмены коллекционера пыли или приводят к менее тщательной очистке. Появление технологии Pulse Jet произвела революцию в очистке фильтра, внедрив быстрый, высокоэнергетический всплеск сжатого воздуха, обеспечивая превосходную чистку, обеспечивая при этом онлайн-эксплуатацию. Основной принцип включает в себя отправку короткого, мощного импульса сжатого воздуха в чистую сторону фильтра, вызывая ударную волну, которая сгибает фильтрующую среду и снимает пылевой пирог.

V. Компоненты и механизм системы очистки воздушного импульса

A. Ключевые компоненты:

| Компонент | Описание |

|---|---|

| Сжатый источник воздуха | Как правило, промышленный воздушный компрессор в сочетании с приемным резервуаром (воздушный резервуар), чтобы обеспечить постоянную подачу воздуха высокого давления. |

| Диафрагмерные клапаны (пульсные клапаны) | Быстрое действие, высокопоточные клапаны, которые быстро открываются и близкие, чтобы высвободить сжатые воздушные импульсы. |

| Безупорные/коллекторы | Трубы расположены над рядами фильтров с соплами, выровненными с центром каждого фильтра, для направления воздушного импульса. |

| Таймер/контроллер (ПЛК или выделенный контроллер) | «Мозг» системы, которая в электронном виде контролирует последовательность и время импульсных клапанов, обеспечивая систематическую очистку фильтров. Современные системы часто используют программируемые логические контроллеры (ПЛК) для большей гибкости и интеграции. |

| Сопла Вентури (необязательно, но общие для улучшенной очистки) | Коноподобные устройства часто интегрируются в продувочные или фильтрованные клетки, предназначенные для усиления воздушного импульса путем рисования в окружающем воздухе, увеличивая энергию очистки. |

B. Пошаговый процесс очистки:

Процесс очистки является быстрой, автоматизированной последовательности:

- Накопление пылевого торта: По мере того, как работает коллектор пыли, частицы пыли накапливаются на внешней поверхности фильтрующей среды, образуя проницаемый пылевой пирог.

- Контроллер инициирует пульс: Таймер или контроллер, основанный на предварительном графике (на основе времени) или показаниях дифференциального давления (по требованию), отправляет электрический сигнал в определенный клапан диафрагмы, соответствующий строке или разделу фильтров.

- Откроется клапан диафрагмы: Встрельный клапан диафрагмы быстро открывается, выпуская короткий всплеск сжатого воздуха с высоким давлением от банка приемника в продувочную трубу.

- Воздух входит в чистую сторону: Сжатый воздух движется вниз по вспомогательной трубе и через Вентури (если присутствует) во внутреннюю часть (чистая сторона) целевых мешков или картриджей целевого фильтра.

- Быстрое расширение/сгибание: Внезапный приток воздуха высокого давления создает ударную волну, которая быстро расширяет и сгибает фильтрующую среду. Это механическое действие разбивает связь между пылевым пирогом и поверхностью фильтра.

- Пылевой пирог смещается: Сместный пылевой пирог падает в результате гравитации в бункер внизу, где его можно собрать и удалить.

- Клапан закрывается: После очень короткой продолжительности (обычно миллисекунд) клапан диафрагмы быстро закрывается, останавливая воздушный импульс.

- Нормальная фильтрация резюме: Секция очищенного фильтра немедленно возвращается к своей обычной плате фильтрации, что позволяет непрерывно работать сборщика пыли.

- Последовательность последовательности: Затем контроллер перемещается в следующую строку или раздел фильтров, повторяя последовательность до тех пор, пока все фильтры не будут очищены, обеспечивая систематическое и эффективное удаление пыли.

VI Преимущества систем очистки воздушного импульса

Системы очистки воздушного импульса стали отраслевым стандартом из -за их многочисленных эксплуатационных преимуществ:

- Высокая эффективность очистки: Мощный короткий всплеск сжатого воздуха эффективно смещает даже упрямых пылевых пирожных, поддерживая оптимальную проницаемость фильтра.

- Возможности уборки в Интернете: В отличие от более старых методов, Pulse Jet Systems Clean Filters, в то время как сборщик пыли остается эксплуатационным, что устраняет необходимость в дорогостоящем выключении и обеспечивая непрерывное производство.

- Расширенная срок службы фильтра: Предотвращая чрезмерное наращивание пылевого пирога и поддержание более низкого падения давления на фильтрах, очистка воздушного импульса значительно продлевает срок службы фильтрации среды, снижая затраты на замену.

- Энергетическая эффективность: Современные контроллеры могут оптимизировать циклы очистки в зависимости от дифференциального давления, гарантируя, что фильтры очищаются только при необходимости. Эта очистка «по требованию» уменьшает потребление сжатого воздуха по сравнению с непрерывной пульсировкой.

- Универсальность: Очистка воздушного импульса подходит для широкого спектра типов пыли (от мелкого до грубого) и совместима с различными фильтрами, включая мешки, патроны и плиссированные элементы.

- Компактный дизайн: Эффективный характер очистки импульсов часто позволяет создавать более компактную конструкцию коллектора пыли по сравнению с системами, основанными на других методах очистки, экономя ценную площадь.

- Униженное обслуживание: Автоматизированный характер процесса очистки сводит к минимуму необходимость ручного вмешательства, снижение затрат на рабочую силу и повышение безопасности.

VII. Соображения по оптимальной производительности

Несмотря на то, что они высокоэффективны, оптимальная производительность системы очистки воздушного импульса зависит от нескольких критических факторов:

- Качество сжатого воздуха: Сжатый воздух, используемый для импульса, должен быть сухим и свободным от масла и частиц. Влажность может привести к оживлению пылевого пирога, что затрудняет смещение, а масло может навсегда слепо фильтровать носитель. Воздушные сушилки и фильтры необходимы.

- Пульсовое давление и продолжительность: Идеальное пульсовое давление и продолжительность специфичны для типа пыли, фильтров -носителя и конструкции системы. Слишком низкое давление приведет к неэффективной очистке, в то время как слишком высокое давление может повредить фильтрующую среду. Правильная калибровка имеет решающее значение.

- Частота цикла очистки: Это может быть основано на времени (импульсы регулярно) или по требованию (вызвано предварительно установленным дифференциальным давлением на фильтрах). Очистка по требованию, как правило, более энергоэффективна, поскольку она очищает только при необходимости.

- Фильтраный выбор носителя: Выбор фильтровальной среды должен быть совместим с очисткой импульса. Некоторые носители более устойчивы к механическому изгиб, чем другие. Факторы, такие как материал, плетение и покрытие, играют роль.

- Размер системы и дизайн: Система очистки воздушного импульса должна быть соответствующим образом размером и предназначена для соответствия способности коллекционера пыли, потока воздуха и нагрузки на пыль. Недостаточная чистящая пропускная способность приведет к преждевременному забищению фильтра.

- Обслуживание и устранение неполадок: Регулярные проверки на функциональность клапана диафрагмы, выравнивание продувки, утечки воздуха и настройки контроллера жизненно важны. Такие проблемы, как застрявшие клапаны или недостаточное давление воздуха, могут серьезно повлиять на эффективность очистки.

VIII. Применение систем очистки воздушного импульса

Универсальность и эффективность систем очистки воздушного импульса делают их незаменимыми для широкого спектра промышленных применений:

- Цементная и горнодобывающая промышленность: Обработка больших объемов абразивной пыли от раздавливания, измельчения и передачи.

- Производство дерева и мебели: Сборки опилок, деревянная щепа и шлифовальная пыль.

- Фармацевтическое производство: Обеспечение среды чистой комнаты и захват тонких порошков из смешивания, грануляции и нажатия на планшетов.

- Переработка пищевых продуктов: Управление пылью из муки, сахара, специй и других пищевых ингредиентов, часто требующих гигиенических дизайнов.

- Изготовление металла и сварка: Захватывает пары, измельчающая пыль и сварочный дым.

- Производство электроэнергии: Контроль летучей золы и других побочных продуктов сгорания от угольных растений.

- Химическая обработка: Сбор различных химических порошков и частиц, часто требующих специализированных фильтров для коррозийной или взрывной пыли.

IX. Будущие тенденции и инновации

Поле сбора пыли и очистки воздушного импульса продолжает развиваться, что обусловлено требованиями повышения эффективности, устойчивости и автоматизации:

- Умные системы очистки (IoT, прогнозное обслуживание): Интеграция датчиков Интернета вещей (IoT) и аналитики данных позволяет контролировать производительность фильтра, дифференциальное давление и сжатое потребление воздуха. Это обеспечивает прогнозное обслуживание, где циклы очистки оптимизируются динамически, а потенциальные проблемы выявляются до того, как они приведут к простоям.

- Технологии энергетической оптимизации: Дальнейшие достижения в области проектирования клапанов, алгоритмов контроллера и управления сжатым воздухом направлены на минимизацию потребления энергии, уменьшая эксплуатационный след.

- Advanced Filter Media: Разработка новых фильтрованных материалов с повышенными свойствами высвобождения пыли, более высокой эффективностью фильтрации и большей долговечностью будет продолжать улучшать производительность системы и долговечность фильтра.

- Интеграция с более широкой промышленной автоматизацией: Системы сбора пыли все чаще интегрируются в более крупные системы автоматизации установки, что позволяет централизованному управлению, обмену данными и бесшовной работой в рамках сложных промышленных процессов.

X. Заключение

Коллекционеры промышленных пыли, оснащенные системами очистки воздушного импульса, являются основополагающими для поддержания здоровой, безопасной и эффективной промышленной среды. Эффективно и автоматически вытесняя накопленную пыль из фильтров, эти системы обеспечивают непрерывную работу, продлевают срок службы фильтра, снижают потребление энергии и в конечном итоге способствуют более чистой среде и более совместимым операциям. Поскольку отрасли промышленности продолжают стремиться к повышению эффективности и устойчивости, текущие инновации в технологии очистки воздушного импульса, несомненно, будут играть решающую роль в формировании будущего контроля качества промышленного воздуха. .